Изделия из полосы или трубки

Обычно, во время производства цепь подвергается сильной деформации, поэтому, за исключением крупных цепей, изготовленных вручную, для производства пустотелых цепей необходим сердечник.

Этапы производства пустотелых цепей могут быть перечислены следующим образом:

-

литье золотого сплава и вальцевание полосы.

-

обкручивание полосой сердечника из недрагоценного металла в специальных штампах.

-

вальцевание и волочение трубки с стержнем до конечного размера проволоки.

-

трансформация проволоки в цепь при помощи автоматического цепевязального станка или вручную.

-

пайка звеньев цепи.

-

травление сердечника из недрагоценного металла.

Для этого необходимо решить некоторые важные технические проблемы, которые включают в себя выбор подходящего сердечника, выравнивание проволоки с сердечником так, чтобы согнутые бортики полосы находились постоянно внутри звена цепи и их не было видно, получение хороших стыков для пайки, которая в конце должна соединить очень тонкие золотые детали и дополнительно гарантировать, что после изготовления цепи сердечник из недрагоценного металла полностью будет удален. Последнее условие важно, чтобы удовлетворить требованиям Пробирной палаты.

Выбор материала для сердечника

Для сердечников применяются четыре недрагоценные металлы (или их сплавы):

-

алюминий,

-

медь,

-

томпак (сплав медь + 10% цинка),

-

железо.

Алюминий легче обрабатывать, так как он мягкий, но он очень мало используется, из-за низкой температуры плавления (660°С), во время обработки составную проволоку нельзя отжигать, а цепь нельзя паять. Для травления сердечника используется каустическая сода.

С применением томпака и меди указанные проблемы алюминии я исчезают, отжиг и пайку звеньев можно произвести с легкостью. Обрабатываемость этих металлов очень похожа на многие золотые сплавы и это делает относительно простым волочение и формирование звеньев. Кроме этого между золотом и сердечником может образоваться соединение, в особенности, если используется томпак, в котором наличие цинка облегчает образование связи. Эта связь способствует предотвращению складок во время формирования звеньев. Данные материалы используются как сердечники для золотых сплавов с высокой пробой, то есть 18 карат и выше, а иногда могут использоваться и для 14 карат.

Для вытравливания сердечника используется азотная кислота и при низкой пробе эта кислота может вытравить медь и серебро, присутствующие в золотом сплаве. Наконец, можно использовать мягкое железо, даже если оно обычно не образует связи с золотым сплавом. Кроме этого, различие механических характеристик железа и золотых сплавов требует большего внимания во время обработки и отжига составной проволоки.

Изготовление проволоки с сердечником

Технология, используемая в настоящее время требует изготовления непрерывной полосы из золотого сплава с точными размерами (шириной и толщиной), которая будет пригодна для обворачивания металлического стержня. Возможно наилучшим методом является непрерывное литье прутка диаметром от 5 до 10 мм и вальцевания в полосу на непрерывном стане. Можно начать с прутка, изготовленного непрерывным литьем или из плоских слитков, отвальцованных и разрезанных на полосы. Материал для сердечника может быть приобретен в виде прутков требуемых размеров либо произведен самостоятельно.

Однако сердечник круглой формы используется нечасто, особенно в Италии, где из-за сложности выдерживания направления линии стыка отработана другая технология и соответствующее оборудование.

Наиболее распространенный способ предусматривает использование сердечника с квадратным сечением, с двумя точными продольными канавками, в которые вставляются согнутые края золотой полосы. После гибки полосы вокруг сердечника составной пруток вальцуется и волочится на соответствующих машинах, при необходимости с промежуточным отжигом, до получения требуемых размеров. Вариантом этого метода является подготовка сердечника с третьей продольной канавкой, расположенной на противоположной к двум другим стороне, в которую вставляется проволока припоя, так чтобы составная проволока содержала бы припой, удерживаемый сердечником. Эта система облегчает выдерживание направления линии стыка, которая в конце, на этапе удаления сердечника, становится путем доступа кислоты. Эта система известна под названием "с зацеплением".

|

| Рис. 3. Схематическое представление сердечника, покрытия из золота и проволоки из припоя при производстве пустотелых цепей |

Другие технологии состоят в обкрутке полосой сердечника, последующей автоматической сварке краев полосы, иногда с включением в состав припоя.

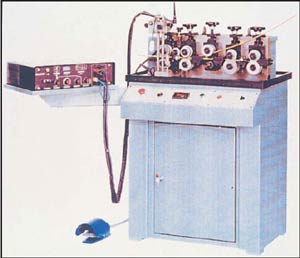

Оборудование для изготовления такого составного прутка показано на рис. 4. При помощи этого метода ориентация стыка не является больше проблемой, однако цепевязальный станок оснащается специальным узлом, который вырезает небольшие щели на внутренней поверхности звеньев, через которые при травлении может пройти кислота, растворяющая сердечник.

|

|

Рис. 4. Машина для производства золотого прутка с круглым сердечником с устройством для сварки . |

Следующая технология предусматривает сварку золотой полосы с полосой из железа или меди при отношении толщин от 1:5 до 1:10. Биметалл вальцуется до полосы и затем волочится через фильеры, которые скручивают полосу в трубку с железом или медью внутри, выполняющих роль сердечника. Стержень затем может быть доведен до необходимого конечного размера на волочильном станке.

При помощи этой технологии железный сердечник соединяется с золотом, что облегчает изготовление некоторых типов цепей.

Цепи изготавливаются на тех же станках, что и для цельной проволоки, с той разницей. Что эти машины должны быть оснащены электронным устройством для ориентировки внутрь звеньев линии соединения краев полосы. Для типичного прутка диаметром 5 мм золотая полоса должна иметь толщину около 0,55 мм. Пруток может быть отвальцован или проволочен до конечного диаметра 0,6 мм с толщиной стенок 0,04 мм. Минимальный диаметр проволоки, производимой в настоящее время – 0,25 мм.